光伏优化器壳体及光伏优化器的制作方法

1.本技术涉及材料技术领域,特别涉及一种光伏优化器壳体及光伏优化器。

背景技术:

2.随着科学技术的快速发展,人们对清洁能源的诉求越来越强烈,太阳能是一种易得的可再生能源,提升太阳能的转化效率对人类来说具有非凡的意义。光伏优化器可以提高光伏系统的发电量,降低单位发电成本,是一种重要的电子元器件。光伏优化器在工作过程中会产生大量的热量,由于其散热效果的不足,导致其热量堆积,温度升高,甚至烧毁,出于安全性的考虑,其工作功率无法继续提升。因此光伏优化器壳体材料导热系数的高低对提升光伏优化器运行功率有着重要的意义。铝合金具有较高的导热系数,是目前主流的光伏优化器壳体材料,但铝合金的比热容小,吸收热量后自身温度升高较快且在酸碱盐雾环境中容易腐蚀,耐候性差,成本也较高,并且质量较重。而普通塑胶的材料导热系数不足,无法为光伏优化器提供足够的散热效果,限制了其功率的提升,并且普通塑胶的强度较差。

技术实现要素:

3.本技术提供一种具有较好导热性能、力学强度高、阻燃性好和密度低的光伏优化器壳体。

4.第一方面,本技术提供一种光伏优化器壳体,所述光伏优化器壳体满足以下条件:导热率的取值大于或者等于0.8w/m.k;拉伸强度的取值大于或者等于45mpa;冲击强度的取值大于或者等于5kj/m2;阻燃性的等级大于或者等于v-1;密度的取值大于或者等于0.9g/cm3,且小于或者等于2.0g/cm3。其中,冲击强度是指缺口冲击强度。导热率的取值大于或者等于0.8w/m.k时,可使光伏优化器壳体具有较好的散热效果。拉伸强度的取值大于或者等于45mpa和冲击强度的取值大于或者等于5kj/m2时,可使光伏优化器壳体具有较佳的强度,增强光伏优化器壳体的抗冲击性能和跌落性能。阻燃性的等级大于或者等于v-1,包括阻燃性的等级为v-1或者v-0,可使光伏优化器壳体具有较佳的阻燃特性。密度取值大于或者等于0.9g/cm3,且小于或者等于2.0g/cm3可使光伏优化器壳体具备较轻的质量。满足上述五个条件的光伏优化器壳体具备较佳的散热效果、较佳的抗冲击性能、跌落性能、较佳的阻燃特性以及较低的质量,使得光伏优化器壳体应用在光伏优化器时,可提升光伏优化器散热效果,进而可提升光伏优化器的功率,光伏优化器壳体的较佳力学性能(拉伸强度和冲击强度)以及较佳阻燃特性可提升对光伏优化器的保护强度,较佳力学性能可避免光伏优化器受冲击时损坏,较佳阻燃特性可避免光伏优化器因温度升高而烧毁,较轻的质量满足光伏优化器壳体轻量化发展的要求。

5.其中,导热率、拉伸强度、冲击强度、阻燃性以及密度的测试方式如后面效果实施例中所述。

6.在一实施方式中,所述光伏优化器壳体的导热率的取值大于或者等于1.5w/m.k;所述拉伸强度的取值大于或者等于100mpa;所述冲击强度的取值大于或者等于9kj/m2,所

述密度的取值大于或者等于1.3g/cm3,且小于或者等于1.6g/cm3。当光伏优化器壳体满足上述条件时,可进一步提升光伏优化器的散热效果、保护强度以及满足轻量化发展要求。

7.在一实施方式中,所述光伏优化器壳体还满足以下条件:

8.耐湿热性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变;

9.耐水性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变;

10.耐候性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变。

11.满足上述耐湿热性、耐候性以及耐水性的光伏优化器壳体可提高光伏优化器在室外、沿海等高热高湿的环境下的使用寿命。其中耐湿热性、耐水性以及耐候性的测试条件如后面效果实施例中所述。

12.在一实施方式中,所述光伏优化器壳体还满足以下条件:

13.耐湿热性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于60%,冲击强度保持率的取值大于或者等于80%,阻燃性不变;

14.耐水性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于60%,冲击强度保持率的取值大于或者等于100%,阻燃性不变;

15.耐候性:导热率保持率等于100%,拉伸强度保持率的取值大于或者等于90%,冲击强度保持率的取值大于或者等于90%,阻燃性不变。

16.在一实施方式中,所述光伏优化器壳体还满足以下条件:

17.耐湿热性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于80%,冲击强度保持率的取值大于或者等于90%,阻燃性不变;

18.耐水性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于80%,冲击强度保持率的取值大于或者等于130%,阻燃性不变;

19.耐候性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于94%,冲击强度保持率的取值大于或者等于94%,阻燃性不变。

20.在一实施方式中,所述光伏优化器壳体还满足以下条件:

21.耐湿热性:弯曲强度保持率的取值大于或者等于50%;

22.耐候性:弯曲强度保持率的取值大于或者等于50%;

23.耐水性:弯曲强度保持率的取值大于或者等于50%。

24.在一实施方式中,所述光伏优化器壳体还满足以下条件:

25.耐湿热性:弯曲强度保持率的取值大于或者等于60%;

26.耐水性:弯曲强度保持率的取值大于或者等于60%;

27.耐候性:弯曲强度保持率的取值大于或者等于90%。

28.在一实施方式中,所述光伏优化器壳体还满足以下条件:

29.耐湿热性:弯曲强度保持率的取值大于或者等于80%;

30.耐水性:弯曲强度保持率的取值大于或者等于80%;

31.耐候性:弯曲强度保持率的取值大于或者等于94%。

32.在一实施方式中,所述光伏优化器壳体的原料组分至少包括树脂基体、石墨系导

热填料、玻璃纤维、阻燃剂以及耐候助剂,在原料组分中,所述树脂基体占所述原料组分的质量百分比的取值位于[32%,57%]内,所述石墨系导热填料占所述原料组分的质量百分比的取值位于[3%,22%]内,所述玻璃纤维占所述原料组分的质量百分比的取值位于[13%,38%]内,所述阻燃剂占所述原料组分的质量百分比的取值位于[8%,20%]内,所述耐候助剂占所述原料组分的质量百分比的取值位于[0.3%,2%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂以及所述耐候助剂占所述原料组分的质量百分比之和大于或者等于80%,且小于或等于100%。其中,取值位于[a,b]内,表示取值包括下限值a、上限值b以及位于a和b之间的任意值,[a,b]即表示大于或者等于a,且小于或者等于b,在上述各组分的取值中,均包括下限值、上限值以及位于下限值和上限值之间的任意值,例如,取值位于[32%,57%],表示取值包括32%和57%以及位于32%和57%之间的任意值。

[0033]

其中,树脂基体具有较优的流动性,能够保证原料组分具有较优的加工成型性以及光伏优化器壳体的力学性能,并且树脂基体具有较低的密度,满足光伏优化器壳体的轻量化要求。石墨系导热填料具有较优的散热效果,石墨系导热填料是指由多晶石墨构成的导热填料,具有良好的导热性。玻璃纤维使得该光伏优化器壳体的强度增强,由于填充了大量的石墨系导热填料使得树脂基体的力学性能会大幅度下降,而玻璃纤维的加入能够大幅度提高了光伏优化器壳体的强度、模量以及抗冲击、跌落性能。阻燃剂使得光伏优化器壳体具有阻燃特性,满足光伏优化器壳体对阻燃性的要求。耐候助剂可提升光伏优化器壳体的耐候性。

[0034]

在本技术中,树脂基体与石墨系导热填料的相容性较差,玻璃纤维作为骨架,在体系中占据一部分体积,树脂基体和石墨系导热填料分散在玻璃纤维之间,占据剩余的部分体积,在玻璃纤维之间形成导热通路,使得光伏优化器壳体整体可达到与石墨系导热填料相同或者相接近的导热率,这使得无需过多的石墨系导热填料就可以实现较好的导热效果。并且玻璃纤维的密度一般小于石墨系导热填料的密度,相较于全部采用石墨系导热填料,将玻璃纤维、石墨系导热填料以及树脂基体配合使用一方面可使得光伏优化器壳体的密度更低,可实现光伏优化器壳体更轻量化,另一方面在保证具有同样的导热效果下,可减少石墨系导热填料的用量,节约成本。另外,由于光伏优化器大多处于室外、沿海等高热高湿的环境,因此材料的耐候性和抗腐蚀性对光伏优化器壳体非常重要,相较于铝合金材料,本技术的光伏优化器壳体的原料组分大部分是有机材料或者石墨系导热填料,在酸碱盐雾环境中不容易被腐蚀,也不容易被水解,具有较好的抗腐蚀性能、耐湿热性以及耐水性。相较于普通塑胶材料,本技术中通过在树脂基体中添加石墨系导热填料和玻璃纤维,树脂基体、石墨系导热填料和玻璃纤维之间相互协作,具有较好的导热性能。

[0035]

考虑到光伏优化器壳体的导热率、力学性能(拉伸强度和冲击强度)、阻燃性、抗腐蚀、耐湿热性、耐水性、耐候性以及轻量化,本技术将树脂基体、石墨系导热填料、玻璃纤维、阻燃剂以及耐候助剂设置为上述质量百分比,其组分是综合考虑各个化学元素对光伏优化器壳体综合性能指标的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了导热率的取值大于或者等于0.8w/m.k、拉伸强度的取值大于或者等于45mp、冲击强度的取值大于或者等于5kj/m2、阻燃性的等级大于或者等于v-1以及密度的取值大于或者等于0.9g/cm3、且小于或者等于2.0g/cm3等综合性能优异的光伏优化器壳体。

[0036]

在一实施方式中,所述光伏优化器壳体的原料组分还包括增韧改性剂,在所述原料组分中,所述增韧改性剂占所述原料组分的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、以及所述增韧改性剂占所述原料组分的质量百分比之和大于或者等于90%,且小于或等于100%。其中,取值位于(a,b]内,表示取值包括上限值b以及位于a和b之间的任意值,且不包括下限值a,例如取值位于(0,10%],表示取值包括10%以及位于0和10%之间的任意值,不包括0。

[0037]

在一实施方式中,所述光伏优化器壳体的原料组分还包括所述其他添加剂,在所述原料组分中,所述其他添加剂占所述原料组分的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、所述增韧改性剂、以及所述其他添加剂占所述原料组分的质量百分比之和等于100%。

[0038]

其中,增韧改性剂进一步使得光伏优化器壳体抗冲击、跌落性能得到提高,其他助剂够减缓光伏优化器壳体的老化,延长光伏优化器壳体所制得的光伏优化器壳体的使用寿命以及耐候性。进一步考虑到光伏优化器壳体的力学性能、耐湿热性、耐水性以及耐候性,本技术将树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、增韧改性剂和其他添加剂设置为上述质量百分比,可得到具有上述特性的光伏优化器壳体。

[0039]

考虑到光伏优化器壳体的力学性能,在一实施方式中,所述树脂基体包括聚苯硫醚、聚酰胺和聚苯醚中的至少一种。在一实施方式中,所述聚酰胺包括尼龙6、尼龙66、尼龙612、尼龙1012、尼龙6t和尼龙1010中的至少一种。聚酰胺中的这几种尼龙可使得光伏优化器壳体具有较好的形变能力,进而使得光伏优化器壳体具有较好的强度、模量以及抗冲击、跌落性能。

[0040]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、抗腐蚀、耐候性以及轻量化等综合性能效果,在一实施方式中,树脂基体占原料组分的质量百分比的取值位于[35%,55%]内。在一实施方式中,树脂基体占原料组分的质量百分比的取值位于[35%,39.5%]内。在一实施方式中,树脂基体占原料组分的质量百分比的取值位于[39.5%,55%]内。在一实施方式中,树脂基体占原料组分的质量百分比的取值位于[39.5%,45%]内。在一实施方式中,树脂基体占原料组分的质量百分比的取值位于[40%,42%]内。

[0041]

考虑到光伏优化器壳体的力学性能,在一实施方式中,所述玻璃纤维可为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。其中无碱玻璃纤维具有较高的强度。

[0042]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、抗腐蚀、耐候性以及轻量化等综合性能效果,在一实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,35%]内。在一实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,30%]内。在一实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,23.5%]内。在一实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[18%,30%]内。在一实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[23.5%,30%]内。

[0043]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、抗腐蚀、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一实施方式中,石墨系导热填料包

括石墨和石墨烯微片中的至少一种。石墨和石墨烯微片自身导热系数高,使得该光伏优化器壳体的导热系数提高,具有优异的散热效果。其中,石墨包括天然石墨、合成石墨或者膨胀石墨。石墨和石墨烯微片是无机石墨系导热填料,其表面惰性强,与树脂基体的相容性很差,添加到树脂基体中会使得材料的力学性能会下降,而玻璃纤维的加入可起到骨架作用,使得树脂基体与石墨或者石墨烯微片分散在玻璃纤维之间,从而可弥补因加入石墨或者石墨烯而导致光伏优化器壳体力学性能下降的问题,使得光伏优化器壳体不仅具有较好的导热性能,还保持了光伏优化器壳体较好的力学性能。另外,相较于铝合金材料,由石墨或者石墨烯微片参与构成的光伏优化器壳体应用在酸碱盐雾环境中不容易被腐蚀,在室外、沿海等高热高湿的环境具有较好的耐候性。

[0044]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性以及生产要求,在一实施方式中,所述石墨的粒径的取值大于或者等于20微米,且小于或者等于150微米。粒径在上述范围内时的石墨具有较高的堆积密度,石墨不易飘扬更有利于光伏优化器壳体工业化生产制造,并且粒径在上述范围内时的石墨更容易在材料中形成导热通路并且对材料力学性能尤其是冲击性能的影响较小,使得光伏优化器壳体具有较好的耐低温性能和力学性能,光伏优化器壳体可通过在-40℃的落球跌落测试。另外,粒径在上述范围内时的石墨使得材料具有较佳的粘度且流动性较好,有利于二次加工制造以及后续的光伏优化器壳体制造成型。

[0045]

在一实施方式中,石墨的粒径的取值大于或者等于20微米,且小于或者等于50微米。在一实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于150微米。在一实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于100微米。在一实施方式中,石墨的粒径的取值大于或者等于60微米,且小于或者等于80微米。在一实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于60微米。在一实施方式中,石墨的粒径的取值为50微米。

[0046]

考虑到光伏优化器壳体的导热效果,在一实施方式中,所述石墨中的碳含量大于或者等于95%。当石墨中的碳含量大于或者等于95%时,具有更高的导热系数,可提升光伏优化器壳体的导热效果。

[0047]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性以及生产要求,在一实施方式中,所述石墨烯微片的粒径的取值大于或者等于12微米,且小于或者等于300微米。粒径在上述范围内时的石墨烯微片具有较高的堆积密度,石墨烯微片不易飘扬更有利于光伏优化器壳体工业化生产制造,并且粒径在上述范围内时的石墨烯微片更容易在材料中形成导热通路并且对材料力学性能尤其是冲击性能的影响较小,使得光伏优化器壳体具有较好的耐低温性能和力学性能,光伏优化器壳体可通过在-40℃的落球跌落测试。另外,粒径在上述范围内时的石墨烯微片使得材料具有较佳的粘度且流动性较好,有利于二次加工制造以及后续的光伏优化器壳体制造成型。

[0048]

在一实施方式中,石墨烯微片的粒径的取值大于或者等于80微米,且小于或者等于300微米。在一实施方式中,石墨烯微片的粒径的取值大于或者等于80微米,且小于或者等于200微米。在一实施方式中,石墨烯微片的粒径的取值大于或者等于60微米,且小于或者等于100微米。在一实施方式中,石墨烯微片的粒径的取值大于或者等于100微米,且小于或者等于150微米。在一实施方式中,石墨烯微片的粒径为的取值大于或者等于12微米,且

小于或者等于80微米。在一实施方式中,石墨烯微片的粒径的取值大于或者等于40微米,且小于或者等于60微米。在一实施方式中,石墨烯微片的粒径的取值为80微米。

[0049]

考虑到光伏优化器壳体的导热效果,在一实施方式中,所述石墨烯微片中的碳含量大于或者等于95%。当石墨烯微片中的碳含量大于或者等于95%时,具有更高的导热系数,可提升光伏优化器壳体的导热效果。

[0050]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[6%,20%]内。在一实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[6%,10%]内。在一实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[10%,18%]内。在一实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[13%,15%]内。

[0051]

考虑到光伏优化器壳体的导热效果、耐低温性能和力学性能等性能效果,在一实施方式中,光伏优化器壳体包括石墨和石墨烯微片两种,其中石墨和石墨烯微片的质量比为:(4-6)∶(13-17)。在一实施方式中,石墨和石墨烯微片的质量比为:5∶15。

[0052]

考虑到光伏优化器壳体的耐候性,在一实施方式中,所述耐候助剂包括有机耐候助剂和无机耐候助剂中的至少一种,所述有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑、2-(2'-羟基-5'-甲基苯基)苯并三唑、2-(2-羟基-3',5'-二枯基苯基)-苯并三唑、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷、2-羟基-4-正辛氧基二苯甲酮、2-(4,6-双(2,4-二甲基苯基)-1,3,5-三嗪-2-基)-5-辛氧基酚、双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、3,5-二叔丁基-4-羟基苯甲酸正十六酯、聚{[6-[(1,1,3,3-四甲基丁基)氨基]]-1,3,5-三嗪-2,4-[(2,2,6,6-四甲基-哌啶基)亚氨基]-1,6-己二撑[(2,2,6,6-四甲基-4-哌啶基)亚氨基]}和聚[1,6-己二胺,n,n'-双(2,2,6,6-四甲基-4-吡啶基)-吗啉-2,4,6-三氯-1,3,5-三嗪]中的至少一种;所述无机耐候助剂包括钛白粉和硫化锌中的至少一种。

[0053]

在一实施方式中,所述有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷中的至少一种。

[0054]

考虑到光伏优化器壳体的耐候性,在一实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.3%,2%]内。在一实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.3%,1.5%]内。在一实施方式中,耐候助剂占原料组分的质量百分比的取值位于[1.5%,2%]内。在一实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.3%,0.6%]内。在一实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.6%,1.5%]内。

[0055]

考虑到光伏优化器壳体的耐候性,在一实施方式中,所述有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷,其中2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.5∶0.5。

[0056]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双

(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.9∶0.6。

[0057]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.1∶0.2。

[0058]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.2∶0.4。

[0059]

当在光伏优化器壳体的原料组分中添加增韧改性剂时,可提升光伏优化器壳体的抗冲击、跌落性能以及耐低温性能。考虑到光伏优化器壳体的抗冲击、跌落性能以及耐低温性能,在一实施方式中,增韧改性剂包括乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯共聚物、马来酸酐接枝氢化的苯乙烯-丁二烯-苯乙烯嵌段共聚物弹性体、马来酸酐接枝聚烯烃、乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯和马来酸酐接枝三元乙丙橡胶中的一种或多种。其中,马来酸酐接枝氢化的苯乙烯-丁二烯-苯乙烯嵌段共聚物的英文简称为sebs-g-mah,马来酸酐接枝聚烯烃的英文简称为po-g-mah,po-g-mah的聚烯烃包括聚丙烯、聚乙烯和poe中的至少一种,马来酸酐接枝三元乙丙橡胶的英文简称为epdm-g-mah。

[0060]

上述增韧改性剂包括活性基团,可改善玻璃纤维、石墨系导热填料与树脂基体的相容性,玻璃纤维和树脂基体相容性的提高以及增韧改性剂中的弹性体链段进一步使得光伏优化器壳体抗冲击、跌落性能得到提高。石墨系导热填料与树脂基体相容性的改善能够显著降低界面热阻,从而进一步使得光伏优化器壳体导热性提高。例如马来酸酐上的羟基、乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物上的环氧基,相对比较亲水,与玻璃纤维具有较好的相容性,增韧改性剂中的油性基团与树脂基体具有较好的相容性,进而可较好的将玻璃纤维和树脂基体连接,提高玻璃纤维和树脂基体之间的相容性。

[0061]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[2%,10%]内。在一实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[2%,6%]内。在一实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[3%,6%]内。在一实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[6%,10%]内。

[0062]

考虑到光伏优化器壳体的阻燃性能,在一实施方式中,所述阻燃剂包括有机阻燃剂和无机阻燃剂中的至少一种,所述有机阻燃剂包括十溴二苯乙烷、溴化环氧树脂、溴化聚苯乙烯、聚溴化苯乙烯和溴代三嗪中的至少一种,所述无机阻燃剂包括三氧化二锑、锑酸钠和硼酸锌中的至少一种。上述阻燃剂的效果比磷系阻燃剂要好,磷系阻燃剂在光伏优化器领域可能会导致光伏优化器的灌封胶中毒。在一实施方式中,所述阻燃剂还包括本征阻燃剂,本征阻燃剂是指本身兼具阻燃效果的物质,例如聚苯硫醚。当采用聚苯硫醚作为阻燃剂时,聚苯硫醚还具有树脂基体的作用,也就是说聚苯硫醚即具有阻燃剂的作用也具有树脂基体的作用。

[0063]

在一实施方式中,阻燃剂占原料组分的质量百分比的取值位于[8%,13%]内。在一实施方式中,阻燃剂占原料组分的质量百分比的取值位于[10.6%,13%]内。在一实施方

式中,阻燃剂占原料组分的质量百分比的取值位于[13%,20%]内。

[0064]

在一实施方式中,阻燃剂包括有机阻燃剂和无机阻燃剂两种,其中有机阻燃剂和无机阻燃剂的质量比为:(10-30)∶6。在一实施方式中,有机阻燃剂和无机阻燃剂的质量比为:(14-26.1)∶6。在一实施方式中,有机阻燃剂和无机阻燃剂的质量比为:(18-20)∶6。

[0065]

在一实施方式中,所述阻燃剂包括溴化聚苯乙烯、十溴二苯乙烷和无机阻燃剂三氧化二锑中的至少两种。

[0066]

在一实施方式中,所述其他添加剂包括偶联剂、润滑剂和抗氧剂中的至少一种。其中所述偶联剂用于提高树脂基体与其他成分的相容性,所述润滑剂用于提高光伏优化器壳体的流动加工性,改善光伏优化器壳体的外观质量,例如可改善光伏优化器壳体的外观质量,所述抗氧剂用于提升光伏优化器壳体的抗氧化作用,减缓材料所制备的产品老化,延长所制备产品的使用寿命。

[0067]

在一实施方式中,所述偶联剂包括乙烯基三乙氧基硅烷(kh-151)、γ-氨丙基三乙氧基硅烷(kh-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、γ-缩水甘油醚氧丙基三乙氧基硅烷(kh-561)或者γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)、γ-巯丙基三乙基硅烷(kh580)和γ-巯丙基三甲基硅烷(kh590)中的至少一种。基于光伏优化器壳体质量百分比为100%的总原料组分,偶联剂占原料组分的质量百分比的取值位于(0,1%]内。

[0068]

在一实施方式中,所述润滑剂包括含氟润滑剂、含硅润滑剂、聚丙烯蜡、改性聚丙烯蜡、改性聚丙烯、超支化聚酯、聚乙烯蜡、改性聚乙烯蜡、芥酸酰胺、季戊四醇硬脂酸酯、改性聚乙烯、乙烯丙烯共聚物、硬脂酸酯、硬脂酸和硬脂酸盐类润滑剂等中的至少一种。基于光伏优化器壳体质量百分比为100%的总原料组分,润滑剂占原料组分的质量百分比的取值位于(0,2%]内。优选的,润滑剂占原料组分的质量百分比的取值位于(0.5,2%]内。

[0069]

在一实施方式中,所述抗氧剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、3,9-双[1,1-二甲基-2-[(3-叔丁基-4-羟基-5-甲基苯基)丙酰氧基]乙基]-2,4,8,10-四氧杂螺[5.5]十一烷、n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺、1,3,5-三(4-叔丁基-3-羟基-2,6-二甲基苄基)-1,3,5-三嗪-2,4,6-(1h,3h,5h)-三酮、二缩三乙二醇双[β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯]、双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、硫代二丙酸双十八酯、四(2,4-二叔丁基苯基-4,4'-联苯基)双亚膦酸酯、季戊四醇类十二硫代丙酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯和三[2,4-二叔丁基苯基]亚磷酸酯中的至少一种。基于光伏优化器壳体质量百分比为100%的总原料组分,抗氧剂占原料组分的质量百分比的取值位于(0,1%]内。优选的,抗氧剂占原料组分的质量百分比的取值位于(0.2,1%]内。

[0070]

第二方面,本技术还提供一种光伏优化器,所述光伏优化器包括功能器件和如上述任一个实施例所述的壳体,所述功能器件位于所述壳体中。采用本技术的光伏优化器壳体具有散热效果好、耐盐雾、酸碱腐蚀、耐低温、耐候性、耐水性、密度较低以及力学强度高等特性,满足光伏优化器对散热、耐腐蚀、耐候性、耐水性、抗跌落、轻量化发展的要求。

[0071]

第三方面,本技术还提供一种导热复合材料,所述导热复合材料至少包括树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂,在所述导热复合材料中,所述树脂基体占所述导热复合材料的质量百分比的取值位于[32%,57%]内,所述石墨系导热填料占所述导热复合材料的质量百分比的取值位于[3%,22%]内,所述玻璃纤维占所述导热复

合材料的质量百分比的取值位于[13%,38%]内,所述阻燃剂占所述导热复合材料的质量百分比的取值位于[8%,20%]内,所述耐候助剂占所述导热复合材料的质量百分比的取值位于[0.3%,2%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、以及所述耐候助剂占所述导热复合材料的质量百分比之和大于或者等于80%,且小于或等于100%。

[0072]

在一实施方式中,所述导热复合材料还包括增韧改性剂,所述增韧改性剂占所述导热复合材料的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、以及所述增韧改性剂占所述导热复合材料的质量百分比之和大于或者等于90%,且小于或等于100%。

[0073]

在一实施方式中,所述导热复合材料还包括其他添加剂,在所述导热复合材料中,所述其他添加剂占所述导热复合材料的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、所述增韧改性剂、以及所述其他添加剂占所述导热复合材料的质量百分比之和等于100%。

[0074]

上述导热复合材料具备较佳的散热效果、力学性能、阻燃性、抗腐蚀以及耐候性,可用于二次加工制备光伏优化器壳体。导热复合材料优选的组分与上述光伏优化器壳体的原料组分相同,因此对于该导热复合材料所包括的材料组分,例如石墨系导热填料、树脂基体、耐候助剂、阻燃剂、增韧改性剂以及玻璃纤维等,均可以参见前述对于光伏优化器壳体所包括的材料组分的相关限定,在此不再赘述。

[0075]

第四方面,本技术还提供一种壳体,所述壳体使用如上面所述的导热复合材料制成。所述壳体包括光伏优化器壳体、充电宝壳体、笔记本壳体、ipad壳体、手机中框、家居产品壳体等。还可包括其他在使用时会发热或者发热较大的电子产品的壳体或中框部件。当壳体为光伏优化器壳体时,采用本技术的导热复合材料制备,可使得光伏优化器壳体的散热效果好、力学强度高、阻燃性好、抗腐蚀、密度低以及耐候性佳,满足光伏优化器壳体对散热、耐腐蚀、抗跌落、轻量化发展的要求。

[0076]

本技术一实施方式还提供一种光伏优化器,光伏优化器包括功能器件和如上面所述的壳体,功能器件位于壳体中。

[0077]

第五方面,本技术还提供一种热塑性工程塑料,所述热塑性工程塑料的原料组分至少包括树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂,在所述原料组分中,所述树脂基体占所述原料组分的质量百分比的取值位于[32%,57%]内,所述石墨系导热填料占所述原料组分的质量百分比的取值位于[3%,22%]内,所述玻璃纤维占所述原料组分的质量百分比的取值位于[13%,38%]内,所述阻燃剂占所述原料组分的质量百分比的取值位于[8%,20%]内,所述耐候助剂占所述原料组分的质量百分比的取值位于[0.3%,2%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、以及所述耐候助剂占所述原料组分的质量百分比之和大于或者等于80%,且小于或等于100%。

[0078]

在一实施方式中,所述热塑性工程塑料的原料组分还包括增韧改性剂,所述增韧改性剂占所述原料组分的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、以及所述增韧改性剂占所述原料组分的质量百分比之和大于或者等于90%,且小于或等于100%。

[0079]

在一实施方式中,所述热塑性工程塑料的原料组分还包括其他添加剂,在所述原料组分中,所述其他添加剂占所述原料组分的质量百分比的取值位于(0,10%]内,其中,所述树脂基体、所述石墨系导热填料、所述玻璃纤维、所述阻燃剂、所述耐候助剂、所述增韧改性剂、以及所述其他添加剂占原料组分的质量百分比之和等于100%。

[0080]

上述热塑性工程塑料具备较佳的散热效果、力学性能、阻燃性、抗腐蚀以及耐候性,可用于二次加工制备光伏优化器壳体。

[0081]

热塑性工程塑料优选的原料组分与上述制备光伏优化器壳体的原料组分相同,因此对于该热塑性工程塑料所包括的材料组分,例如石墨系导热填料、树脂基体、耐候助剂、阻燃剂、增韧改性剂以及玻璃纤维等,均可以参见前述对于光伏优化器壳体所包括的材料组分的相关限定,在此不再赘述。

[0082]

第六方面,本技术还提供一种热塑性工程塑料的制备方法,包括:

[0083]

将热塑性工程塑料的原料组分均匀混合;

[0084]

将均匀混合后的组分挤出造粒,得到制造所述热塑性工程塑料。

[0085]

其中,得到的热塑性工程塑料可用于制备光伏优化器壳体。在一实施方式中,将均匀混合后的组分挤出造粒得到的热塑性工程塑料颗粒的粒径的取值大于或者等于2.5mm,且小于或者等于4mm。在其他实施方式中,热塑性工程塑料颗粒的粒径还可为其他尺寸,具体可根据需求来设置,在本技术中不做限制。

[0086]

所制备的光伏优化器壳体的散热效果、力学性能、阻燃性、抗腐蚀、耐候性以及密度较低,满足光伏优化器壳体对散热、抗跌落、耐候性、耐水性、轻量化发展的要求。

[0087]

第七方面,本技术还提供一种光伏优化器壳体的制备方法,包括:

[0088]

将上述热塑性工程塑料通过注塑工艺或模压工艺,制得所述光伏优化器壳体。

[0089]

在一些实施方式中,将光伏优化器壳体的原料组分直接用于制备光伏优化器,具体包括:

[0090]

将上述光伏优化器壳体的原料组分均匀混合;

[0091]

将混合均匀的混合物通过注塑工艺或模压工艺,制得光伏优化器壳体。

附图说明

[0092]

为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

[0093]

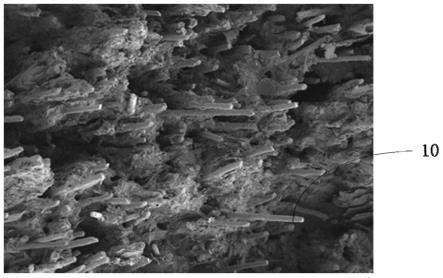

图1是本技术实施例2提供的光伏优化器壳体的内部扫描电镜图;

[0094]

图2是本技术实施例2提供的光伏优化器壳体的内部扫描电镜图。

具体实施方式

[0095]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

[0096]

为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

[0097]

石墨烯微片:是指碳层数多于10层、厚度在5-100纳米范围内的超薄的石墨烯层状堆积体。

[0098]

cas号:又称cas登录号或cas登记号码,是某种物质(化合物、高分子材料、生物序列(biological sequences)、混合物或合金)的唯一的数字识别号码,美国化学会的下设组织化学文摘社(chemical abstracts service,简称cas)负责为每一种出现在文献中的物质分配一个cas编号。

[0099]

poe:poe分两种,一种是乙烯和丁烯的高聚物,另一种是乙烯和辛烯的高聚物。

[0100]

pc:polycarbonate,聚碳酸酯。

[0101]

pps:phenylenesulfide,聚苯硫醚。

[0102]

pa:polyamide,聚酰胺,也称尼龙。

[0103]

ppo:polyphenylene oxide,聚苯醚。

[0104]

本技术提供一种光伏优化器壳体,光伏优化器壳体满足以下条件:导热率的取值大于或者等于0.8w/m.k;拉伸强度的取值大于或者等于45mpa;冲击强度的取值大于或者等于5kj/m2;阻燃性的等级大于或者等于v-1;密度的取值大于或者等于0.9g/cm3,且小于或者等于2.0g/cm3。其中,冲击强度是指缺口冲击强度。导热率的取值大于或者等于0.8w/m.k时,可使光伏优化器壳体具有较好的散热效果。拉伸强度的取值大于或者等于45mpa和冲击强度的取值大于或者等于5kj/m2时,可使光伏优化器壳体具有较佳的强度,增强光伏优化器壳体的抗冲击性能和跌落性能。阻燃性的等级大于或者等于v-1,包括阻燃性的等级为v-1或者v-0,可使光伏优化器壳体具有较佳的阻燃特性。密度取值大于或者等于0.9g/cm3,且小于或者等于2.0g/cm3可使光伏优化器壳体具备较轻的质量。满足上述五个条件的光伏优化器壳体具备较佳的散热效果、较佳的抗冲击性能、跌落性能、较佳的阻燃特性以及较低的质量,使得光伏优化器壳体应用在光伏优化器时,可提升光伏优化器散热效果,进而可提升光伏优化器的功率,光伏优化器壳体的较佳力学性能(拉伸强度和冲击强度)以及较佳阻燃特性可提升对光伏优化器的保护强度,较佳力学性能可避免光伏优化器受冲击时损坏,较佳阻燃特性可避免光伏优化器因温度升高而烧毁,较轻的质量满足光伏优化器壳体轻量化发展的要求。

[0105]

其中,导热率、拉伸强度、冲击强度、阻燃性以及密度的测试方式如后面效果实施例中所述。

[0106]

在一个实施方式中,光伏优化器壳体的导热率的取值大于或者等于1.5w/m.k;拉伸强度的取值大于或者等于100mpa;冲击强度的取值大于或者等于9kj/m2,密度的取值大于或者等于1.3g/cm3,且小于或者等于1.6g/cm3。当光伏优化器壳体满足上述条件时,可进一步提升光伏优化器的散热效果、保护强度以及满足轻量化发展要求。

[0107]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0108]

耐湿热性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变;

[0109]

耐水性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变;

[0110]

耐候性:导热率保持率的取值大于或者等于98%,拉伸强度保持率的取值大于或者等于50%,冲击强度保持率的取值大于或者等于50%,阻燃性不变。

[0111]

满足上述耐湿热性、耐候性以及耐水性的光伏优化器壳体可提高光伏优化器在室外、沿海等高热高湿的环境下的使用寿命。其中耐湿热性、耐水性以及耐候性的测试条件如

后面效果实施例中所述。

[0112]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0113]

耐湿热性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于60%,冲击强度保持率的取值大于或者等于80%,阻燃性不变;

[0114]

耐水性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于60%,冲击强度保持率的取值大于或者等于100%,阻燃性不变;

[0115]

耐候性:导热率保持率等于100%,拉伸强度保持率的取值大于或者等于90%,冲击强度保持率的取值大于或者等于90%,阻燃性不变。

[0116]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0117]

耐湿热性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于80%,冲击强度保持率的取值大于或者等于90%,阻燃性不变;

[0118]

耐水性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于80%,冲击强度保持率的取值大于或者等于130%,阻燃性不变;

[0119]

耐候性:导热率保持率的取值等于100%,拉伸强度保持率的取值大于或者等于94%,冲击强度保持率的取值大于或者等于94%,阻燃性不变。

[0120]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0121]

耐湿热性:弯曲强度保持率的取值大于或者等于50%;

[0122]

耐候性:弯曲强度保持率的取值大于或者等于50%;

[0123]

耐水性:弯曲强度保持率的取值大于或者等于50%。

[0124]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0125]

耐湿热性:弯曲强度保持率的取值大于或者等于60%;

[0126]

耐水性:弯曲强度保持率的取值大于或者等于60%;

[0127]

耐候性:弯曲强度保持率的取值大于或者等于90%。

[0128]

在一个实施方式中,光伏优化器壳体还满足以下条件:

[0129]

耐湿热性:弯曲强度保持率的取值大于或者等于80%;

[0130]

耐水性:弯曲强度保持率的取值大于或者等于80%;

[0131]

耐候性:弯曲强度保持率的取值大于或者等于94%。

[0132]

在一个实施方式中,光伏优化器壳体的原料组分至少包括树脂基体、石墨系导热填料、玻璃纤维、阻燃剂以及耐候助剂,在原料组分中,树脂基体占原料组分的质量百分比的取值位于[32%,57%]内,石墨系导热填料占原料组分的质量百分比的取值位于[3%,22%]内,玻璃纤维占原料组分的质量百分比的取值位于[13%,38%]内,阻燃剂占原料组分的质量百分比的取值位于[8%,20%]内,耐候助剂占原料组分的质量百分比的取值位于[0.3%,2%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂以及耐候助剂占原料组分的质量百分比之和大于或者等于80%,且小于或等于100%。其中,取值位于[a,b]内,表示取值包括下限值a、上限值b以及位于a和b之间的任意值,[a,b]即表示大于或者等于a,且小于或者等于b,在上述各组分的取值中,均包括下限值、上限值以及位于下限值和上限值之间的任意值,例如,取值位于[32%,57%],表示取值包括32%和57%以及位于32%和57%之间的任意值。

[0133]

其中,树脂基体具有较优的流动性,能够保证原料组分具有较优的加工成型性以

及光伏优化器壳体的力学性能,并且树脂基体具有较低的密度,满足光伏优化器壳体的轻量化要求。石墨系导热填料具有较优的散热效果,石墨系导热填料是指由多晶石墨构成的导热填料,具有良好的导热性。玻璃纤维使得该光伏优化器壳体的强度增强,由于填充了大量的石墨系导热填料使得树脂基体的力学性能会大幅度下降,而玻璃纤维的加入能够大幅度提高了光伏优化器壳体的强度、模量以及抗冲击、跌落性能。阻燃剂使得光伏优化器壳体具有阻燃特性,满足光伏优化器壳体对阻燃性的要求。耐候助剂可提升光伏优化器壳体的耐候性。

[0134]

在本技术中,树脂基体与石墨系导热填料的相容性较差,玻璃纤维作为骨架,在体系中占据一部分体积,树脂基体和石墨系导热填料分散在玻璃纤维之间,占据剩余的部分体积,在玻璃纤维之间形成导热通路,使得光伏优化器壳体整体可达到与石墨系导热填料相同或者相接近的导热率,这使得无需过多的石墨系导热填料就可以实现较好的导热效果。并且玻璃纤维的密度一般小于石墨系导热填料的密度,相较于全部采用石墨系导热填料,将玻璃纤维、石墨系导热填料以及树脂基体配合使用一方面可使得光伏优化器壳体的密度更低,可实现光伏优化器壳体更轻量化,另一方面在保证具有同样的导热效果下,可减少石墨系导热填料的用量,节约成本。另外,由于光伏优化器大多处于室外、沿海等高热高湿的环境,因此材料的耐候性和抗腐蚀性对光伏优化器壳体非常重要,相较于铝合金材料,本技术的光伏优化器壳体的原料组分大部分是有机材料或者石墨系导热填料,在酸碱盐雾环境中不容易被腐蚀,也不容易被水解,具有较好的抗腐蚀性能、耐湿热性以及耐水性。相较于普通塑胶材料,本技术中通过在树脂基体中添加石墨系导热填料和玻璃纤维,树脂基体、石墨系导热填料和玻璃纤维之间相互协作,具有较好的导热性能。

[0135]

考虑到光伏优化器壳体的导热率、力学性能(拉伸强度和冲击强度)、阻燃性、抗腐蚀、耐湿热性、耐水性、耐候性以及轻量化,本技术将树脂基体、石墨系导热填料、玻璃纤维、阻燃剂以及耐候助剂设置为上述质量百分比,其组分是综合考虑各个化学元素对光伏优化器壳体综合性能指标的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了导热率的取值大于或者等于0.8w/m.k、拉伸强度的取值大于或者等于45mp、冲击强度的取值大于或者等于5kj/m2、阻燃性的等级大于或者等于v-1以及密度的取值大于或者等于0.9g/cm3、且小于或者等于2.0g/cm3等综合性能优异的光伏优化器壳体。

[0136]

在一个实施方式中,光伏优化器壳体的原料组分还包括增韧改性剂,在原料组分中,增韧改性剂占原料组分的质量百分比的取值位于(0,10%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、以及增韧改性剂占原料组分的质量百分比之和大于或者等于90%,且小于或等于100%。其中,取值位于(a,b]内,表示取值包括上限值b以及位于a和b之间的任意值,且不包括下限值a,例如取值位于(0,10%],表示取值包括10%以及位于0和10%之间的任意值,不包括0。

[0137]

在一个实施方式中,光伏优化器壳体的原料组分还包括其他添加剂,在原料组分中,其他添加剂占原料组分的质量百分比的取值位于(0,10%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、增韧改性剂、以及其他添加剂占原料组分的质量百分比之和等于100%。

[0138]

其中,增韧改性剂进一步使得光伏优化器壳体抗冲击、跌落性能得到提高,其他助剂够减缓光伏优化器壳体的老化,延长光伏优化器壳体所制得的光伏优化器壳体的使用寿

命以及耐候性。进一步考虑到光伏优化器壳体的力学性能、耐湿热性、耐水性以及耐候性,本技术将树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、增韧改性剂和其他添加剂设置为上述质量百分比,可得到具有上述特性的光伏优化器壳体。

[0139]

考虑到光伏优化器壳体的力学性能,在一实施方式中,树脂基体包括聚苯硫醚、聚酰胺和聚苯醚中的至少一种。在一实施方式中,聚酰胺包括尼龙6、尼龙66、尼龙612、尼龙1012、尼龙6t和尼龙1010中的至少一种。聚酰胺中的这几种尼龙可使得光伏优化器壳体具有较好的形变能力,进而使得光伏优化器壳体具有较好的强度、模量以及抗冲击、跌落性能。

[0140]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、抗腐蚀、耐候性以及轻量化等综合性能效果,在一个具体实施方式中,树脂基体占原料组分的质量百分比的取值位于[35%,55%]内。在一个具体实施方式中,树脂基体占原料组分的质量百分比的取值位于[35%,39.5%]内。在一个具体实施方式中,树脂基体占原料组分的质量百分比的取值位于[39.5%,55%]内。在一个具体实施方式中,树脂基体占原料组分的质量百分比的取值位于[39.5%,45%]内。在一个具体实施方式中,树脂基体占原料组分的质量百分比的取值位于[40%,42%]内。

[0141]

考虑到光伏优化器壳体的力学性能,在一实施方式中,玻璃纤维可为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。其中无碱玻璃纤维具有较高的强度。

[0142]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、抗腐蚀、耐候性以及轻量化等综合性能效果,在一个具体实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,35%]内。在一个具体实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,30%]内。在一个具体实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[15%,23.5%]内。在一个具体实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[18%,30%]内。在一个具体实施方式中,玻璃纤维占原料组分的质量百分比的取值位于[23.5%,30%]内。

[0143]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、抗腐蚀、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一个具体实施方式中,石墨系导热填料包括石墨和石墨烯微片中的至少一种。石墨和石墨烯微片自身导热系数高,使得该光伏优化器壳体的导热系数提高,具有优异的散热效果。其中,石墨包括天然石墨、合成石墨或者膨胀石墨。石墨和石墨烯微片是无机石墨系导热填料,其表面惰性强,与树脂基体的相容性很差,添加到树脂基体中会使得材料的力学性能会下降,而玻璃纤维的加入可起到骨架作用,使得树脂基体与石墨或者石墨烯微片分散在玻璃纤维之间,从而可弥补因加入石墨或者石墨烯而导致光伏优化器壳体力学性能下降的问题,使得光伏优化器壳体不仅具有较好的导热性能,还保持了光伏优化器壳体较好的力学性能。另外,相较于铝合金材料,由石墨或者石墨烯微片参与构成的光伏优化器壳体应用在酸碱盐雾环境中不容易被腐蚀,在室外、沿海等高热高湿的环境具有较好的耐候性。

[0144]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性以及生产要求,在一个具体实施方式中,石墨的粒径的取值大于或者等于20微米,且小于或者等于150微米。粒径在上述范围内时的石墨具有较高的堆积密度,石墨不易飘扬更有利于

光伏优化器壳体工业化生产制造,并且粒径在上述范围内时的石墨更容易在材料中形成导热通路并且对材料力学性能尤其是冲击性能的影响较小,使得光伏优化器壳体具有较好的耐低温性能和力学性能,光伏优化器壳体可通过在-40℃的落球跌落测试。另外,粒径在上述范围内时的石墨使得材料具有较佳的粘度且流动性较好,有利于二次加工制造以及后续的光伏优化器壳体制造成型。

[0145]

在一个具体实施方式中,石墨的粒径的取值大于或者等于20微米,且小于或者等于50微米。在一个具体实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于150微米。在一个具体实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于100微米。在一个具体实施方式中,石墨的粒径的取值大于或者等于60微米,且小于或者等于80微米。在一个具体实施方式中,石墨的粒径的取值大于或者等于50微米,且小于或者等于60微米。在一个具体实施方式中,石墨的粒径的取值为50微米。

[0146]

考虑到光伏优化器壳体的导热效果,在一个具体实施方式中,石墨中的碳含量大于或者等于95%。当石墨中的碳含量大于或者等于95%时,具有更高的导热系数,可提升光伏优化器壳体的导热效果。

[0147]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性以及生产要求,在一个具体实施方式中,石墨烯微片的粒径的取值大于或者等于12微米,且小于或者等于300微米。粒径在上述范围内时的石墨烯微片具有较高的堆积密度,石墨烯微片不易飘扬更有利于光伏优化器壳体工业化生产制造,并且粒径在上述范围内时的石墨烯微片更容易在材料中形成导热通路并且对材料力学性能尤其是冲击性能的影响较小,使得光伏优化器壳体具有较好的耐低温性能和力学性能,光伏优化器壳体可通过在-40℃的落球跌落测试。另外,粒径在上述范围内时的石墨烯微片使得材料具有较佳的粘度且流动性较好,有利于二次加工制造以及后续的光伏优化器壳体制造成型。

[0148]

在一实施方式中,石墨烯微片的粒径的取值大于或者等于80微米,且小于或者等于300微米。在一个具体实施方式中,石墨烯微片的粒径的取值大于或者等于80微米,且小于或者等于200微米。在一个具体实施方式中,石墨烯微片的粒径的取值大于或者等于60微米,且小于或者等于100微米。在一个具体实施方式中,石墨烯微片的粒径的取值大于或者等于100微米,且小于或者等于150微米。在一个具体实施方式中,石墨烯微片的粒径为的取值大于或者等于12微米,且小于或者等于80微米。在一个具体实施方式中,石墨烯微片的粒径的取值大于或者等于40微米,且小于或者等于60微米。在一个具体实施方式中,石墨烯微片的粒径的取值为80微米。

[0149]

考虑到光伏优化器壳体的导热效果,在一个具体实施方式中,石墨烯微片中的碳含量大于或者等于95%。当石墨烯微片中的碳含量大于或者等于95%时,具有更高的导热系数,可提升光伏优化器壳体的导热效果。

[0150]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、耐低温性、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一个具体实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[6%,20%]内。在一个具体实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[6%,10%]内。在一个具体实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[10%,18%]内。在一个具体实施方式中,石墨系导热填料占原料组分的质量百分比的取值位于[13%,15%]内。

[0151]

考虑到光伏优化器壳体的导热效果、耐低温性能和力学性能等性能效果,在一个具体实施方式中,光伏优化器壳体包括石墨和石墨烯微片两种,其中石墨和石墨烯微片的质量比为:(4-6)∶(13-17)。在一个具体实施方式中,石墨和石墨烯微片的质量比为:5∶15。

[0152]

考虑到光伏优化器壳体的耐候性,在一实施方式中,耐候助剂包括有机耐候助剂和无机耐候助剂中的至少一种,有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑、2-(2'-羟基-5'-甲基苯基)苯并三唑、2-(2-羟基-3',5'-二枯基苯基)-苯并三唑、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷、2-羟基-4-正辛氧基二苯甲酮、2-(4,6-双(2,4-二甲基苯基)-1,3,5-三嗪-2-基)-5-辛氧基酚、双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、3,5-二叔丁基-4-羟基苯甲酸正十六酯、聚{[6-[(1,1,3,3-四甲基丁基)氨基]]-1,3,5-三嗪-2,4-[(2,2,6,6-四甲基-哌啶基)亚氨基]-1,6-己二撑[(2,2,6,6-四甲基-4-哌啶基)亚氨基]}和聚[1,6-己二胺,n,n'-双(2,2,6,6-四甲基-4-吡啶基)-吗啉-2,4,6-三氯-1,3,5-三嗪]中的至少一种;无机耐候助剂包括钛白粉和硫化锌中的至少一种。

[0153]

其中,上述有机耐候助剂各物质的cas号如表1所示。

[0154]

表1

[0155][0156]

在一个具体的实施方式中,有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷中的至少一种。

[0157]

考虑到光伏优化器壳体的耐候性,在一个具体实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.3%,2%]内。在一个具体实施方式中,耐候助剂占原料组分的

质量百分比的取值位于[0.3%,1.5%]内。在一个具体实施方式中,耐候助剂占原料组分的质量百分比的取值位于[1.5%,2%]内。在一个具体实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.3%,0.6%]内。在一个具体实施方式中,耐候助剂占原料组分的质量百分比的取值位于[0.6%,1.5%]内。

[0158]

考虑到光伏优化器壳体的耐候性,在一实施方式中,有机耐候助剂包括2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷,其中2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.5∶0.5。

[0159]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.9∶0.6。

[0160]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.1∶0.2。

[0161]

在一实施方式中,2-(2'-羟基-5-叔辛基苯基)苯并三唑和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷的质量比为0.2∶0.4。

[0162]

当在光伏优化器壳体的原料组分中添加增韧改性剂时,可提升光伏优化器壳体的抗冲击、跌落性能以及耐低温性能。考虑到光伏优化器壳体的抗冲击、跌落性能以及耐低温性能,在一实施方式中,增韧改性剂包括乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯共聚物、马来酸酐接枝氢化的苯乙烯-丁二烯-苯乙烯嵌段共聚物弹性体、马来酸酐接枝聚烯烃、乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯和马来酸酐接枝三元乙丙橡胶中的一种或多种。其中,马来酸酐接枝氢化的苯乙烯-丁二烯-苯乙烯嵌段共聚物的英文简称为sebs-g-mah,马来酸酐接枝聚烯烃的英文简称为po-g-mah,po-g-mah的聚烯烃包括聚丙烯、聚乙烯和poe中的至少一种,马来酸酐接枝三元乙丙橡胶的英文简称为epdm-g-mah。

[0163]

上述增韧改性剂包括活性基团,可改善玻璃纤维、石墨系导热填料与树脂基体的相容性,玻璃纤维和树脂基体相容性的提高以及增韧改性剂中的弹性体链段进一步使得光伏优化器壳体抗冲击、跌落性能得到提高。石墨系导热填料与树脂基体相容性的改善能够显著降低界面热阻,从而进一步使得光伏优化器壳体导热性提高。例如马来酸酐上的羟基、乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物上的环氧基,相对比较亲水,与玻璃纤维具有较好的相容性,增韧改性剂中的油性基团与树脂基体具有较好的相容性,进而可较好的将玻璃纤维和树脂基体连接,提高玻璃纤维和树脂基体之间的相容性。

[0164]

考虑到光伏优化器壳体的导热效果、力学性能(拉伸强度和冲击强度)、阻燃性、耐湿热性、耐水性、耐候性以及轻量化等综合性能效果,在一实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[2%,10%]内。在一个具体实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[2%,6%]内。在一个具体实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[3%,6%]内。在一个具体实施方式中,增韧改性剂占原料组分的质量百分比的取值位于[6%,10%]内。

[0165]

考虑到光伏优化器壳体的阻燃性能,在一实施方式中,阻燃剂包括有机阻燃剂和无机阻燃剂中的至少一种,有机阻燃剂包括十溴二苯乙烷、溴化环氧树脂、溴化聚苯乙烯、聚溴化苯乙烯和溴代三嗪中的至少一种,无机阻燃剂包括三氧化二锑、锑酸钠和硼酸锌中的至少一种。上述阻燃剂的效果比磷系阻燃剂要好,磷系阻燃剂在光伏优化器领域可能会导致光伏优化器的灌封胶中毒。在一实施方式中,阻燃剂还包括本征阻燃剂,本征阻燃剂是指本身兼具阻燃效果的物质,例如聚苯硫醚。当采用聚苯硫醚作为阻燃剂时,聚苯硫醚还具有树脂基体的作用,也就是说聚苯硫醚即具有阻燃剂的作用也具有树脂基体的作用。

[0166]

在一个具体实施方式中,阻燃剂占原料组分的质量百分比的取值位于[8%,13%]内。在一个具体实施方式中,阻燃剂占原料组分的质量百分比的取值位于[10.6%,13%]内。在一个具体实施方式中,阻燃剂占原料组分的质量百分比的取值位于[13%,20%]内。

[0167]

在一实施方式中,阻燃剂包括有机阻燃剂和无机阻燃剂两种,其中有机阻燃剂和无机阻燃剂的质量比为:(10-30)∶6。在一个具体实施方式中,有机阻燃剂和无机阻燃剂的质量比为:(14-26.1)∶6。在一个具体实施方式中,有机阻燃剂和无机阻燃剂的质量比为:(18-20)∶6。

[0168]

在一个具体实施方式中,阻燃剂包括溴化聚苯乙烯、十溴二苯乙烷和无机阻燃剂三氧化二锑中的至少两种。

[0169]

在一实施方式中,其他添加剂包括偶联剂、润滑剂和抗氧剂中的至少一种。其中偶联剂用于提高树脂基体与其他成分的相容性,润滑剂用于提高光伏优化器壳体的流动加工性,改善光伏优化器壳体的外观质量,例如可改善光伏优化器壳体的外观质量,抗氧剂用于提升光伏优化器壳体的抗氧化作用,减缓材料所制备的产品老化,延长所制备产品的使用寿命。

[0170]

在一实施方式中,偶联剂包括乙烯基三乙氧基硅烷(kh-151)、γ-氨丙基三乙氧基硅烷(kh-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、γ-缩水甘油醚氧丙基三乙氧基硅烷(kh-561)或者γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)、γ-巯丙基三乙基硅烷(kh580)和γ-巯丙基三甲基硅烷(kh590)中的至少一种。基于光伏优化器壳体质量百分比为100%的总原料组分,偶联剂占原料组分的质量百分比的取值位于(0,1%]内。

[0171]

在一实施方式中,润滑剂包括含氟润滑剂、含硅润滑剂、聚丙烯蜡、改性聚丙烯蜡、改性聚丙烯、超支化聚酯、聚乙烯蜡、改性聚乙烯蜡、芥酸酰胺、季戊四醇硬脂酸酯、改性聚乙烯、乙烯丙烯共聚物、硬脂酸酯、硬脂酸和硬脂酸盐类润滑剂等中的至少一种。基于光伏优化器壳体质量百分比为100%的总原料组分,润滑剂占原料组分的质量百分比的取值位于(0,2%]内。优选的,润滑剂占原料组分的质量百分比的取值位于(0.5,2%]内。

[0172]

在一实施方式中,抗氧剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、3,9-双[1,1-二甲基-2-[(3-叔丁基-4-羟基-5-甲基苯基)丙酰氧基]乙基]-2,4,8,10-四氧杂螺[5.5]十一烷、n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺、1,3,5-三(4-叔丁基-3-羟基-2,6-二甲基苄基)-1,3,5-三嗪-2,4,6-(1h,3h,5h)-三酮、二缩三乙二醇双[β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯]、双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、硫代二丙酸双十八酯、四(2,4-二叔丁基苯基-4,4'-联苯基)双亚膦酸酯、季戊四醇类十二硫代丙酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯和三[2,4-二叔丁基苯基]亚磷酸酯中的至少一种。基于光伏优化

器壳体质量百分比为100%的总原料组分,抗氧剂占原料组分的质量百分比的取值位于(0,1%]内。优选的,抗氧剂占原料组分的质量百分比的取值位于(0.2,1%]内。

[0173]

其中,上述抗氧剂各物质的cas号如表2所示。

[0174]

表2

[0175][0176][0177]

本技术一实施方式还提供一种光伏优化器,光伏优化器包括功能器件和如上述任一项实施例中的壳体,功能器件位于壳体中。采用本技术的光伏优化器壳体具有散热效果好、耐盐雾、酸碱腐蚀、耐低温、耐候性、耐水性、密度较低以及力学强度高等特性,满足光伏优化器对散热、耐腐蚀、耐候性、耐水性、抗跌落、轻量化发展的要求。

[0178]

本技术一实施方式还提供一种导热复合材料,导热复合材料至少包括树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂,在导热复合材料中,树脂基体占导热复合材料的质量百分比的取值位于[32%,57%]内,石墨系导热填料占导热复合材料的质量百分比的取值位于[3%,22%]内,玻璃纤维占导热复合材料的质量百分比的取值位于[13%,38%]内,阻燃剂占导热复合材料的质量百分比的取值位于[8%,20%]内,耐候助剂占导热复合材料的质量百分比的取值位于[0.3%,2%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂占导热复合材料的质量百分比之和大于或者等于80%,且小于或等于100%。

[0179]

在一个具体的实施方式中,导热复合材料还包括增韧改性剂,增韧改性剂占导热复合材料的质量百分比的取值位于(0,10%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、以及增韧改性剂占导热复合材料的质量百分比之和大于或者等于90%,且小于或等于100%。

[0180]

在一个具体实施方式中,导热复合材料还包括其他添加剂,在导热复合材料中,其他添加剂占导热复合材料的质量百分比的取值位于(0,10%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、增韧改性剂、以及其他添加剂占导热复合材料的质量百分比之和等于100%。

[0181]

上述导热复合材料具备较佳的散热效果、力学性能、阻燃性、抗腐蚀以及耐候性,可用于二次加工制备光伏优化器壳体。导热复合材料优选的原料组分与上述光伏优化器壳体的原料组分相同,因此对于该导热复合材料所包括的材料组分,例如石墨系导热填料、树脂基体、耐候助剂、阻燃剂、增韧改性剂以及玻璃纤维等,均可以参见前述对于光伏优化器壳体所包括的对应的材料组分的相关限定,在此不再赘述。具体的,前述关于光伏优化器壳体的实施例中对石墨系导热填料的描述也适用于对位于该导热复合材料内的石墨系导热填料的描述。前述关于光伏优化器壳体的实施例中对树脂基体的描述也适用于对位于该导热复合材料内的树脂基体的描述。前述关于光伏优化器壳体的实施例中对耐候助剂的描述也适用于对位于该导热复合材料内的耐候助剂的描述。前述关于光伏优化器壳体的实施例中对阻燃剂的描述也适用于对位于该导热复合材料内的阻燃剂的描述。前述关于光伏优化器壳体的实施例中对增韧改性剂的描述也适用于对位于该导热复合材料内的增韧改性剂的描述。前述关于光伏优化器壳体的实施例中对玻璃纤维的描述也适用于对位于该导热复合材料内的玻璃纤维的描述。

[0182]

本技术一实施方式还提供一种壳体,壳体使用如上面所述的导热复合材料制成。壳体包括光伏优化器壳体、充电宝壳体、笔记本壳体、ipad壳体、手机中框、家居产品壳体等。还可包括其他在使用时会发热或者发热较大的电子产品的壳体或中框部件。当壳体为光伏优化器壳体时,采用本技术的导热复合材料制备,可使得光伏优化器壳体的散热效果好、力学强度高、阻燃性好、抗腐蚀、密度低以及耐候性佳,满足光伏优化器壳体对散热、耐腐蚀、抗跌落、轻量化发展的要求。

[0183]

本技术一实施方式还提供一种光伏优化器,光伏优化器包括功能器件和如上面所述的壳体,功能器件位于壳体中。

[0184]

本技术一实施方式还提供一种热塑性工程塑料,热塑性工程塑料的原料组分至少包括树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂,在原料组分中,树脂基体占原料组分的质量百分比的取值位于[32%,57%]内,石墨系导热填料占原料组分的质量百分比的取值位于[3%,22%]内,玻璃纤维占原料组分的质量百分比的取值位于[13%,38%]内,阻燃剂占原料组分的质量百分比的取值位于[8%,20%]内,耐候助剂占原料组分的质量百分比的取值位于[0.3%,2%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、以及耐候助剂占原料组分的质量百分比之和大于或者等于80%,且小于或等于100%。

[0185]

在一个具体的实施方式中,热塑性工程塑料的原料组分还包括增韧改性剂,增韧改性剂占原料组分的质量百分比的取值位于(0,10%]内,其中,树脂基体、石墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、以及增韧改性剂占原料组分的质量百分比之和大于或者等于90%,且小于或等于100%。

[0186]

在一个具体实施方式中,热塑性工程塑料的原料组分还包括其他添加剂,在原料组分中,其他添加剂占原料组分的质量百分比的取值位于(0,10%]内,其中,树脂基体、石

墨系导热填料、玻璃纤维、阻燃剂、耐候助剂、增韧改性剂、以及其他添加剂占原料组分的质量百分比之和等于100%。

[0187]

上述热塑性工程塑料具备较佳的散热效果、力学性能、阻燃性、抗腐蚀以及耐候性,可用于二次加工制备光伏优化器壳体。

[0188]

热塑性工程塑料优选的原料组分与上述制备光伏优化器壳体的原料组分相同,因此对于该热塑性工程塑料所包括的材料组分,例如石墨系导热填料、树脂基体、耐候助剂、阻燃剂、增韧改性剂以及玻璃纤维等,均可以参见前述对于光伏优化器壳体所包括的对应材料组分的相关限定,在此不再赘述。具体的,前述关于光伏优化器壳体的实施例中对石墨系导热填料的描述也适用于对位于该热塑性工程塑料内的石墨系导热填料的描述。前述关于光伏优化器壳体的实施例中对树脂基体的描述也适用于对位于该热塑性工程塑料内的树脂基体的描述。前述关于光伏优化器壳体的实施例中对耐候助剂的描述也适用于对位于该热塑性工程塑料内的耐候助剂的描述。前述关于光伏优化器壳体的实施例中对阻燃剂的描述也适用于对位于该热塑性工程塑料内的阻燃剂的描述。前述关于光伏优化器壳体的实施例中对增韧改性剂的描述也适用于对位于该热塑性工程塑料内的增韧改性剂的描述。前述关于光伏优化器壳体的实施例中对玻璃纤维的描述也适用于对位于该热塑性工程塑料内的玻璃纤维的描述。

[0189]

本技术一实施方式还提供一种热塑性工程塑料的制备方法,包括:

[0190]

将热塑性工程塑料的原料组分均匀混合;

[0191]

将均匀混合后的组分挤出造粒,得到制造所述热塑性工程塑料。

[0192]

其中,得到的热塑性工程塑料可用于制备光伏优化器壳体。在一实施方式中,将均匀混合后的组分挤出造粒得到的热塑性工程塑料颗粒的粒径的取值大于或者等于2.5mm,且小于或者等于4mm。在其他实施方式中,热塑性工程塑料颗粒的粒径还可为其他尺寸,具体可根据需求来设置,在本技术中不做限制。

[0193]

所制备的光伏优化器壳体的散热效果、力学性能、阻燃性、抗腐蚀、耐候性以及密度较低,满足光伏优化器壳体对散热、抗跌落、耐候性、耐水性、轻量化发展的要求。

[0194]

本技术一实施方式还提供一种光伏优化器壳体的制备方法,包括:

[0195]

将上述热塑性工程塑料通过注塑工艺或模压工艺,制得所述光伏优化器壳体。

[0196]

在一些实施方式中,将光伏优化器壳体的原料组分直接用于制备光伏优化器,具体包括:

[0197]

将上述光伏优化器壳体的原料组分均匀混合;

[0198]

将混合均匀的混合物通过注塑工艺或模压工艺,制得光伏优化器壳体。

[0199]

为了说明本技术中光伏优化器壳体的原料组成有利于形成散热效果好、力学性能好、阻燃性佳、抗腐蚀、耐候性佳以及密度较低的光伏优化器壳体,本技术做了如下具体实施例1至实施例13、对比例1至对比例11以及测试效果进行说明。

[0200]

光伏优化器壳体的制备及效果实施例

[0201]

依照表3、表5、表7以及表9中各实施例和对比例所示的质量比组成,用双螺杆挤出机对树脂基体、玻璃纤维、石墨系导热填料、阻燃剂、增韧改性剂、耐候助剂、其他添加剂进行混炼并形成颗粒后,经过注塑或模压成型制造出光伏优化器壳体,并对各实施例和各对比例制备的光伏优化器壳体进行效果测试,效果测试包括拉伸强度、弯曲模量、缺口冲击强

度、阻燃性、导热率、耐候性能、耐湿热性、耐水性、散热效果、落球跌落以及密度。其中各效果测试的方法如下所述:

[0202]

(1)导热率:iso 22007-2。

[0203]

(2)拉伸强度:iso 527,拉伸速度5mm/min。

[0204]

(3)弯曲强度:iso178:2019,弯曲速度2mm/min。

[0205]

(4)弯曲模量:iso 178,弯曲速度2mm/min。

[0206]

(5)缺口冲击强度:iso 180,包括在23℃和-40℃两种条件下。

[0207]

(6)阻燃性:ul 94,测试样品厚度为1.6mm。

[0208]

(7)耐湿热性:85%湿度、85℃,1000h下,测试高温高湿条件下的导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性,其中导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性的测试方式如上所述,耐湿热性的保持率是指在85%湿度、85℃、1000h下测试的效果数据与上述(1)-(6)中对应测试方法所测试的效果数据的百分比,例如冲击强度保持率是指在85%湿度、85℃、1000h下测试的缺口冲击强度与23℃条件下测试的缺口冲击强度的百分比。

[0209]

(8)耐候性能:astm g155-13循环1,紫外老化后测试导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性,其中导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性的测试方式如上所述,耐候性能的保持率是指在astm g155-13循环1、紫外老化后测试的效果数据与上述(1)-(6)中对应测试方法所测试的效果数据的百分比,例如冲击强度保持率是指在astm g155-13循环1、紫外老化后测试的缺口冲击强度与23℃条件下测试的缺口冲击强度的百分比。

[0210]

(9)耐水性能:70℃,水煮168小时,测试导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性,其中导热率、拉伸强度、弯曲强度、冲击强度保持率和阻燃性的测试方式如上所述,耐候性能的保持率是指在70℃、水煮168小时后测试的效果数据与上述(1)-(6)中对应测试方法所测试的效果数据的百分比,例如冲击强度保持率是指在70℃、水煮168小时后测试的缺口冲击强度与23℃条件下测试的缺口冲击强度的百分比。

[0211]

(10)散热效果:通过注塑制成光伏优化器壳体,并组装成制品(制品中已经安装好光伏优化器的功能电子元件)在其他工作参数不变的条件下比较制品稳定工作后的表面温度,散热效果测试方法为光伏优化器在65℃下满额工作,相对于pc塑料制备的光伏优化器壳体在户外降低温度的数值。

[0212]

(11)落球跌落:通过注塑制成光伏优化器壳体,并组装成制品(制品中已经安装好电子元件),-40℃储存8小时后500g钢球于1.3m高出自由跌落制品表面,连续1次,如观察不到裂纹即算通过。

[0213]

(12)密度:iso 1183。

[0214]

表3

[0215][0216][0217]

其中,上述实施例1至实施例5中的石墨烯微片的粒径的取值均为80微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%;石墨的粒径的取值均为50微米(μm),且石墨中的碳含量的取值大于或者等于95%,其中实施例1至实施例5中的玻璃纤维均为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。将上述表3中实施例1至实施例5制备的光伏优化器壳体进行测试,测试结果如表4所示。其中表4、表6、表8以及表10中的耐湿热性:导热率(拉伸强度保持率、弯曲强度保持率、冲击强度保持率及阻燃性)表示在耐湿热的测试条件下测试的导热率(拉伸强度保持率、弯曲强度保持率、冲击强度保持率及阻燃性),耐水性:导热率(拉伸强度保持率、弯曲强度保持率、冲击强

度保持率及阻燃性)表示在耐水性的测试条件下测试的导热率(拉伸强度保持率、弯曲强度保持率、冲击强度保持率及阻燃性),耐候性:导热率(拉伸强度保持率、弯曲强度保持率、冲击强度保持率及阻燃性)表示在耐候性的测试条件下测试的导热率(拉伸强度保持率、弯曲强度保持率、冲击强度保持率及阻燃性)。

[0218]

表4

[0219][0220][0221]

请参阅表4中的效果数据,其中导热率可达到4.5w/m.k,散热效果可达到5.7℃,耐湿热性、耐水性以及耐候性测试的导热率均不变,导热率保持率等于100%;拉伸强度可达到140mpa,耐湿热性、耐水性以及耐候性测试的拉伸强度保持率可达到50%以上,耐候性的冲击强度保持率最高可达到96%,耐水性中冲击强度保持率超过了130%,这是因为pa材料

吸水后冲击强度会提高,具有较好的力学性能(拉伸强度、弯曲强度以及冲击强度)、耐湿热性、耐水性以及耐候性,且在低温下可通过落球跌落测试;阻燃性均为v-0,v-0是阻燃性的等级,表示具有较好的阻燃效果;密度在1.35g/cm3和1.56g/cm3之间,密度较小,小于铝合金的密度,满足光伏优化器壳体的轻量化要求。从实施例1至实施例5可以看出光伏优化器壳体的各组分在本技术的质量比范围内具有较好的效果,本技术中光伏优化器壳体的各组分是综合考虑各个化学元素对光伏优化器壳体综合性能指标(包括导热效果、力学性能、抗腐蚀、耐低温、耐候性、耐水性、耐湿热性以及低密度等)的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了耐热效果较好、力学性能较佳、抗腐蚀、耐低温、耐候性、耐水性、耐湿热性以及低密度等综合性能优异的光伏优化器壳体。

[0222]

本技术还做了实施例2的内部扫描电镜图,请参阅图1和图2,玻璃纤维10均匀的分布在材料内部,起到了骨架作用,可提升材料的力学性能,分布在玻璃纤维10之间的材料包括石墨烯微片、树脂基体以及其他助剂,石墨烯微片在材料内部形成了导热路径,起到了很好的导热效果。

[0223]

为了说明本技术的有益效果,本技术还做了如表5所示的对比例1至对比例6,其中对比例1至对比例6是在实施例1的基础上所做,各组分用量如表5所示。

[0224]

表5

[0225][0226]

其中,上述表5中实施例1、对比例1至对比例6中的石墨烯微片的粒径的取值均为80微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%,其中对比例1至对比例6中的玻璃纤维均为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。将上述表5中对比例1至对比例6制备的光伏优化器壳体进行测试,测试结果如表6所示。

[0227]

表6

[0228][0229]

从表6可知,对比例1、对比例2与实施例1相比,树脂基体pa6过多,而玻璃纤维过少或者玻璃纤维为0,使得对比例1和对比例2的效果差于实施例1,这说明玻璃纤维能够显著提高材料的力学性能,尤其是缺口冲击强度。

[0230]

对比例3与实施例1相比,树脂基体pa6过少,而玻璃纤维过多,虽然导热率有所增加,但是拉伸强度、弯曲强度、缺口冲击强度明显减少,落球跌落测试为不通过,综合效果比较,对比例3要差于实施例1。

[0231]

对比例4与实施例1相比,树脂基体pa6过多,而石墨系导热填料石墨烯微片过少,使得导热率和散热效果大幅度降低,散热效果比实施例1差。

[0232]

对比例5和实施例1相比,石墨烯微片过多,使得导热率和散热效果明显增加,但是由于石墨烯微片过多,使得材料的力学性能下降,落球跌落测试不通过,综合性能差于实施例1。

[0233]

对比例6与实施例1相比,不添加耐候助剂,耐候助剂为0,使得对比例5耐候性效果极差。

[0234]

实施例1与对比例1至对比例6的耐湿热性、耐水性以及耐候性的比较,实施例1的效果比对比例1至对比例6中大部分的对比例效果要好,说明实施例1在耐湿热性、耐水性以及耐候性上也具有优异性。

[0235]

从对比例1至对比例6与实施例1的比较结果,说明树脂基体、玻璃纤维、石墨烯微片以及耐候助剂的质量比在本技术的数值范围内具有较佳的相互协作效果,使得实施例1具有较好的导热性能、力学性能、耐候性、耐水性、耐湿热性以及耐低温效果。

[0236]

为了进一步说明本技术的有益效果,本技术还做了如表7所示的对比例7至对比例11,其中对比例7至对比例11中各组分用量如表7所示。

[0237]

表7

[0238][0239][0240]

其中,上述表7中对比例7至对比例11中的石墨烯微片的粒径的取值均为80微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%,石墨的粒径的取值均为50微米(μm),且石墨中的碳含量的取值大于或者等于95%,其中对比例7至对比例11中的玻璃纤维均

为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。将上述表8中对比例7至对比例11制备的光伏优化器壳体进行测试,测试结果如表8所示。

[0241]

表8

[0242][0243][0244]

从表8可知,对比例7与实施例2相比,树脂基体过多,pa66和pps的总量为58,而玻璃纤维为0,使得对比例7的力学性能差于实施例2,这说明玻璃纤维能够显著提高材料的力学强度。

[0245]

对比例8和实施例1相比,用沥青基碳纤维替代玻璃纤维,发现沥青基碳纤维虽然导热效果略优于玻璃纤维,但对材料的力学强度尤其是抗冲击强度并没有改善作用,添加

石墨烯微片材料也不能提高冲击强度、拉伸强度以及弯曲强度,落球跌落测试不通过,对比例8的综合性能不如实施例1。

[0246]

对比例9、对比例10分别与实施例3、实施例4相比,用沥青基碳纤维替代石墨和石墨烯微片,发现沥青基碳纤维和玻璃纤维复合的材料力学强度要优于石墨烯微片、石墨和玻璃纤维复合的材料,但导热效果明显比后者低,对比例9和对比例10的综合性能不如实施例3、实施例4,这是因为沥青基碳纤维是纤维状,与片层结构的石墨、石墨烯微片比较,不容易形成导热通路,需要更高的添加量,且沥青碳纤维价格十分昂贵约1000元/kg,且供应体系不完善,难以在光伏优化器等民用领域批量应用。

[0247]

对比例11与本技术实施例相比,采用氮化铝作为石墨系导热填料,氮化铝易于水解,但氮化铝在潮湿的空气中即可水解转变成导热率低的氢氧化铝,导热效果显著降低,使用过程中不稳定;而且光伏优化器大多处于室外、沿海等高热高湿的环境,极易造成氮化铝的水解,导致导热性能衰减,从对比例11的效果数据可以看出散热性能不如本技术实施例1至实施例5,而由pa66、石墨烯微片以及氮化铝组组成的材料的力学性能、耐候性等也不如本技术。

[0248]

为了进一步说明本技术的各组分具有更佳的有益效果,本技术还做了如表9所示的实施例6至实施例12,其中实施例6至实施例13中各组分用量如表9所示。

[0249]

表9

[0250]

[0251][0252]

其中,上述表9中实施例6中的石墨烯微片的粒径的取值均为80微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%;实施例7中石墨的粒径的取值均为50微米(μm),且石墨中的碳含量的取值小于或者等于90%;实施例8中的石墨烯微片的粒径的取值均为5微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%;实施例9中的石墨烯微片的粒径的取值均为350微米(μm),且石墨烯微片中的碳含量的取值大于或者等于95%;实施例10中石墨的粒径的取值均为10微米(μm),且石墨中的碳含量的取值大于或者等于95%;实施例11和实施例12中石墨的粒径的取值均为180微米(μm),且石墨中的碳含量的取值大于或者等于95%。其中实施例7至实施例12中的玻璃纤维均为无碱玻璃纤维,无碱玻璃纤维的直径的取值大于或者等于4微米,且小于或者等于13微米。将上述表9中实施例7至实

施例13制备的光伏优化器壳体进行测试,测试结果如表10所示。

[0253]

表10

[0254][0255]

从表10可知,实施例6与实施例3相比,实施例6中添加了增加增韧改性剂,乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯三元共聚物,使得导热率和力学性能(拉伸强度、弯曲强度和弯曲模量)均有所提高,这说明添加了增韧改性剂可进一步提高光伏优化器壳体的综合性能。

[0256]

实施例7与实施例4相比,在实施例7中石墨的碳含量降低了,使得光伏优化器壳体的导热率略有降低,这说明碳含量超过95%以上的石墨添加到本技术的光伏优化器壳体中后可进一步提升材料的导热率。

[0257]

实施例8与实施例3相比,实施例8中的石墨烯微片的直径为5微米,实施例3中的石墨烯微片为80微米,实施例8的导热率有所下降,但力学性能有所升高,散热效果有所下降,这说明采用直径为80微米的石墨烯微片的效果比5微米的效果要更好,这是因为80微米的石墨烯微片相较于5微米的石墨烯微片更利于形成导热通路,而且80微米的石墨烯微片使得光伏优化器壳体的粘度较低、流动性更好,有利于二次加工制造以及后续的优化器壳体制造成型。

[0258]

实施例9与实施例3相比,实施例9中的石墨烯微片的直径为350微米,实施例9的导热率和散热效果有所提高,但是力学性能(拉伸强度、弯曲强度和弯曲模量)有所下降并且落球跌落测试不通过,这说明直径为350微米的石墨烯微片虽然更容易形成导热通路但是对材料的力学性能尤其是冲击性能的破坏很更大,实施例3的石墨烯微片的直径有利于提升光伏优化器壳体的低温性能,综合比较实施例3比实施例9的效果要好。

[0259]

实施例10与实施例4相比,实施例10的石墨的直径为10微米,实施例10的导热率和散热效果有所下降,但力学性能有所升高,这说明采用直径为50微米的石墨的效果比10微米的效果要更好,这是因为50微米的石墨相较于10微米的石墨更利于形成导热通路,而且50微米的石墨使得光伏优化器壳体的粘度较低、流动性更好,有利于二次加工制造以及后续的优化器壳体制造成型。

[0260]

实施例11与实施例4相比,实施例11中的石墨的直径为180微米,实施例11的导热率和散热效果有所提高,但是力学性能(拉伸强度、弯曲强度和弯曲模量)有所下降并且落球跌落测试不通过,这说明直径为180微米的石墨虽然更容易形成导热通路但是对材料的力学性能尤其是冲击性能的破坏很更大,实施例4的石墨的直径有利于提升光伏优化器壳体的低温性能,综合比较实施例4比实施例11的效果要好。

[0261]

实施例12与实施例2相比,实施例2中单独采用石墨作为石墨系导热填料,实施例12采用是石墨和石墨烯微片组合使用,实施例12具有最佳的效果,这说明采用石墨和石墨烯微片组合相较于单独采用石墨或者单独采用石墨烯微片的光伏优化器壳体的性能最佳,两者协助发挥协同作用,不仅可提升导热率和散热效果,还可以保持力学性能。

[0262]

实施例13与实施例1相比,当阻燃剂的用量偏少时,阻燃性会有所下降变为v-1,但仍然可达到光伏优化器壳体的阻燃要求,且力学性能与实施例1相当,综合效果较好。

[0263]

综上所述,本技术中光伏优化器壳体的各组分是综合考虑各个化学元素对光伏优化器壳体综合性能指标(包括导热效果、力学性能、抗腐蚀、耐低温、耐湿热性、耐水性、耐候性以及低密度等)的贡献而确定的,通过上述特定含量的各元素的联合作用,均衡了各种性能,得到了散热效果较好、力学性能较佳、抗腐蚀耐湿热性、耐水性、耐候性较好以及低密度等综合性能优异的光伏优化器壳体。

[0264]

以上对本技术实施例所提供的光伏优化器壳体及光伏优化器进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。